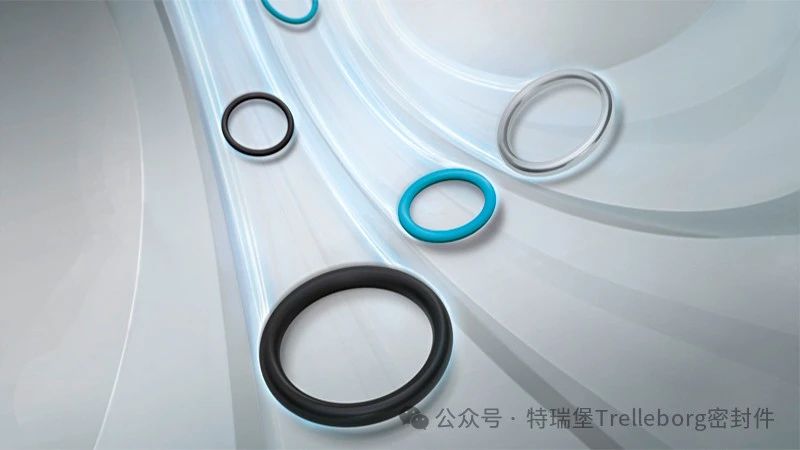

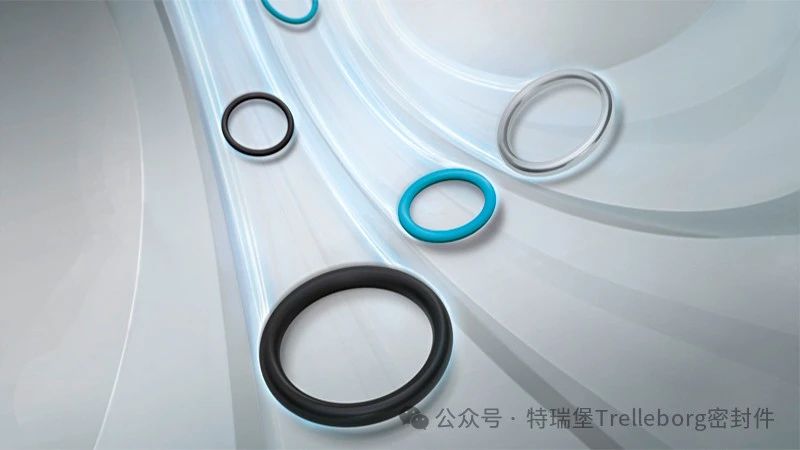

在工业领域中,橡胶密封圈作为关键的密封元件,其性能和寿命直接关系到机械设备的安全性与可靠性。然而,实际应用中,橡胶密封圈常因多种原因失效,导致泄漏、机械故障甚至设备损坏。本文将深入探讨橡胶密封圈失效的主要原因,并提出相应的应对措施。

一、材料因素

橡胶密封圈的性能高度依赖于所选材料的物理、化学特性及其与工作介质的相容性。材料选择不当,密封圈可能因化学和机械作用而失效。材料不相容:橡胶材料需与介质及工作环境相适应。若不相容,可能出现溶胀、溶解、硬化、软化、降解或分解等问题。

材料老化:长期使用中,橡胶会因热、氧、臭氧、紫外等老化因素导致性能下降。

添加剂迁移:橡胶中的增塑剂、防老剂等添加剂可能因高温、介质作用迁移到表面,改变橡胶性能。

二、设计因素

设计不合理可能导致橡胶密封圈密封性能不足甚至失效。- 密封结构设计:过度压缩可能导致永久变形或撕裂,压缩不足则无法形成有效密封。应力集中设计会造成密封圈易损。

- 公差匹配:公差不合理可能导致密封圈无法有效贴合,过松或过紧均影响密封效果。

- 截面尺寸选择:截面尺寸过小无法承受高压,过大则增加装配难度和摩擦损耗。

- 动态条件忽略:未充分考虑运动状态下的密封要求,可能导致摩擦过大或耐磨性不足。

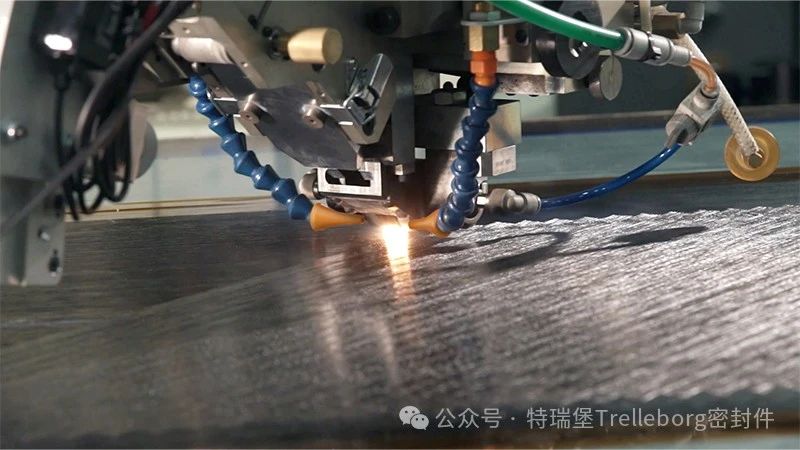

三、加工及制造因素

密封圈制造过程中的工艺问题也是失效的重要原因。

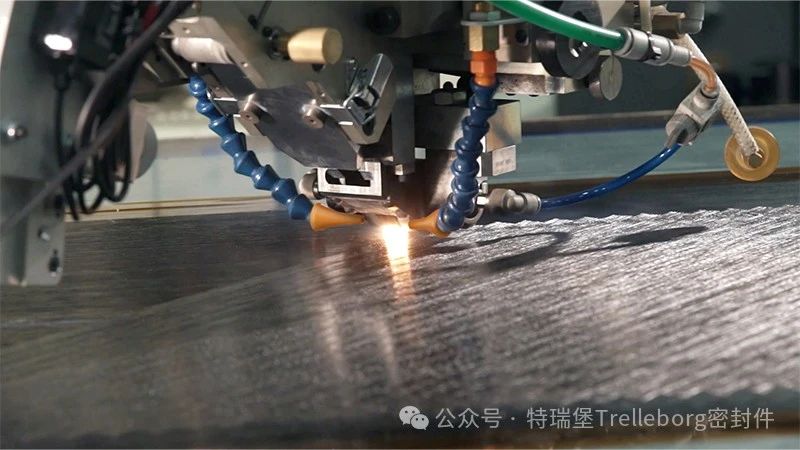

- 硫化工艺:硫化不足弹性不够,硫化过度则脆性增加或老化加速。

四、使用条件因素

- 压力过高或波动:高压环境下密封圈可能挤出或变形,压力波动导致疲劳破坏。

- 运动速度和摩擦:高速度或频繁运动导致磨损、老化或过早失效。

- 工作介质污染:含有颗粒物或杂质的介质引起密封圈表面磨损或划伤。

五、外界环境因素

外界环境条件对橡胶密封圈的使用寿命和性能也有重要影响。

- 颗粒污染物:外界颗粒污染嵌入密封面造成划伤或磨损。

- 电化学作用:特殊环境下的电化学反应加速橡胶老化或损坏。

六、应对措施

为降低橡胶密封圈失效风险并延长使用寿命,应采取以下措施:

- 合理设计:考虑压缩率、公差配合、应力分布及动态密封要求。

- 严格加工控制:提高加工精度,优化硫化工艺,避免表面缺陷。

- 定期维护与更换:定期检查密封圈老化或磨损情况,及时更换失效密封圈。

综上所述,橡胶密封圈的失效是多因素综合作用的结果。通过综合考虑上述因素并采取有效措施,可以显著提高橡胶密封圈的可靠性和使用寿命,从而保障机械设备的安全运行。